કાર્ટનના ઉપયોગની પ્રક્રિયામાં, બે મુખ્ય સમસ્યાઓ છે:

૧. ચરબીયુક્ત થેલી અથવા મણકાવાળી થેલી2. ક્ષતિગ્રસ્ત પૂંઠું

વિષય ૧

એક, ચરબીયુક્ત થેલી અથવા ડ્રમ બેગનું કારણ

૧. વાંસળીના પ્રકારનો અયોગ્ય વિકલ્પ

2. ફિનિશ્ડ પાવડોના સ્ટેકીંગની અસર

3. બોક્સની ઊંચાઈનું કદ નક્કી કર્યું નથી

બે, ચરબીવાળા અથવા મણકાવાળા કાર્ટનને ઉકેલવા માટેના પગલાં

1. યોગ્ય પ્રકાર તરીકે કાર્ટનના લહેરિયું પ્રકાર નક્કી કરો

પ્રકાર A, પ્રકાર C અને પ્રકાર B કોરુગેશનમાં, પ્રકાર B માં કોરુગેશનની ઊંચાઈ સૌથી ઓછી હોય છે, અને ઊભી દબાણ પ્રતિકાર નબળી હોવા છતાં, પ્લેન પ્રેશર શ્રેષ્ઠ હોય છે. કાર્ટન B-પ્રકાર કોરુગેશન અપનાવ્યા પછી, ખાલી કાર્ટનની સંકુચિત શક્તિ ઘટશે, તેમ છતાં સામગ્રી સ્વ-સહાયક હોય છે અને સ્ટેક કરવામાં આવે ત્યારે સ્ટેકીંગ વજનનો એક ભાગ સહન કરી શકે છે, તેથી ઉત્પાદનની સ્ટેકીંગ અસર પણ સારી હોય છે. વાસ્તવિક ઉત્પાદનમાં, ચોક્કસ પરિસ્થિતિઓ અનુસાર વિવિધ વાંસળીના પ્રકારો પસંદ કરી શકાય છે.

2. વેરહાઉસમાં ઉત્પાદનોના સ્ટેકીંગની સ્થિતિમાં સુધારો

જો વેરહાઉસનું સ્થાન પરવાનગી આપે છે, તો બે પાવડાઓ ઊંચા સ્ટેક ન કરવાનો પ્રયાસ કરો. જો બે પાવડાઓ ઊંચા સ્ટેક કરવા જરૂરી હોય, તો તૈયાર ઉત્પાદનો સ્ટેક કરતી વખતે ભારની સાંદ્રતાને રોકવા માટે, સ્ટેકની મધ્યમાં લહેરિયું કાર્ડબોર્ડ સેન્ડવીચ કરી શકાય છે અથવા સપાટ પાવડોનો ઉપયોગ કરી શકાય છે.

૩. ચોક્કસ કાર્ટનનું કદ નક્કી કરો

ચરબીની થેલીઓ અથવા ફુલાવાઓને ઘટાડવા અને સારી સ્ટેકીંગ અસર પ્રતિબિંબિત કરવા માટે, અમે કાર્ટનની ઊંચાઈ બોટલની ઊંચાઈ જેટલી જ સેટ કરીએ છીએ, ખાસ કરીને કાર્બોરેટેડ પીણાંના કાર્ટન અને પ્રમાણમાં ઊંચી કાર્ટનની ઊંચાઈવાળા શુદ્ધ પાણીની ટાંકીઓ માટે.

વિષય 2

એક, કાર્ટનને નુકસાન થવાનું મુખ્ય પરિબળ

1. કાર્ટનની સાઈઝ ડિઝાઇન ગેરવાજબી છે

2. લહેરિયું કાર્ડબોર્ડની જાડાઈ જરૂરિયાતોને પૂર્ણ કરતી નથી

૩. કાર્ટનની લહેરિયું વિકૃતિ

૪. કાર્ટનના કાર્ડબોર્ડ સ્તરોની ગેરવાજબી ડિઝાઇન

૫. કાર્ટનની બંધન શક્તિ નબળી છે.

૬. કાર્ટનની પ્રિન્ટિંગ ડિઝાઇન ગેરવાજબી છે.

૭. કાર્ટનમાં વપરાતા કાગળ અંગેના નિયમો ગેરવાજબી છે અને વપરાયેલ કાગળ જરૂરિયાતોને પૂર્ણ કરતો નથી.

8. પરિવહનની અસરો

9. વેચનારના વેરહાઉસનું નબળું સંચાલન

બે, કાર્ટનના નુકસાનને ઉકેલવા માટે ચોક્કસ પગલાં

1. વાજબી કાર્ટન કદ ડિઝાઇન કરો

કાર્ટન ડિઝાઇન કરતી વખતે, ચોક્કસ વોલ્યુમ હેઠળ સૌથી વધુ આર્થિક સામગ્રીનો ઉપયોગ કેવી રીતે કરવો તે ધ્યાનમાં લેવા ઉપરાંત, તમારે બજાર પરિભ્રમણ લિંકમાં એક કાર્ટનના કદ અને વજન પરના નિયંત્રણો, વેચાણની આદતો, એર્ગોનોમિક સિદ્ધાંતો અને ઉત્પાદનોની આંતરિક ગોઠવણીની સુવિધા અને તર્કસંગતતાનો પણ વિચાર કરવો જોઈએ. લિંગ વગેરે. એર્ગોનોમિક્સના સિદ્ધાંત અનુસાર, કાર્ટનના યોગ્ય કદથી માનવ શરીરને થાક અને ઇજા થશે નહીં. વધુ વજનવાળા કાર્ટન પેકેજિંગ પરિવહન કાર્યક્ષમતાને અસર કરશે અને નુકસાનની સંભાવના વધારશે. આંતરરાષ્ટ્રીય વેપાર પ્રથા અનુસાર, કાર્ટનની વજન મર્યાદા 20 કિલો છે. વાસ્તવિક વેચાણમાં, એક જ ઉત્પાદન માટે, બજારમાં વિવિધ પેકેજિંગ પદ્ધતિઓની લોકપ્રિયતા અલગ અલગ હોય છે. તેથી, કાર્ટન ડિઝાઇન કરતી વખતે, વેચાણની આદતો અનુસાર પેકેજનું કદ નક્કી કરવાનો પ્રયાસ કરો.

તેથી, કાર્ટન ડિઝાઇનની પ્રક્રિયામાં, વિવિધ પરિબળોને વ્યાપકપણે ધ્યાનમાં લેવા જોઈએ, અને કિંમતમાં વધારો કર્યા વિના અને પેકેજિંગ અસરને અસર કર્યા વિના કાર્ટનની સંકુચિત શક્તિમાં સુધારો કરવો જોઈએ. અને સામગ્રીની લાક્ષણિકતાઓને સંપૂર્ણપણે સમજ્યા પછી, કાર્ટનનું વાજબી કદ નક્કી કરો.

2. લહેરિયું કાર્ડબોર્ડ નિર્દિષ્ટ જાડાઈ સુધી પહોંચે છે

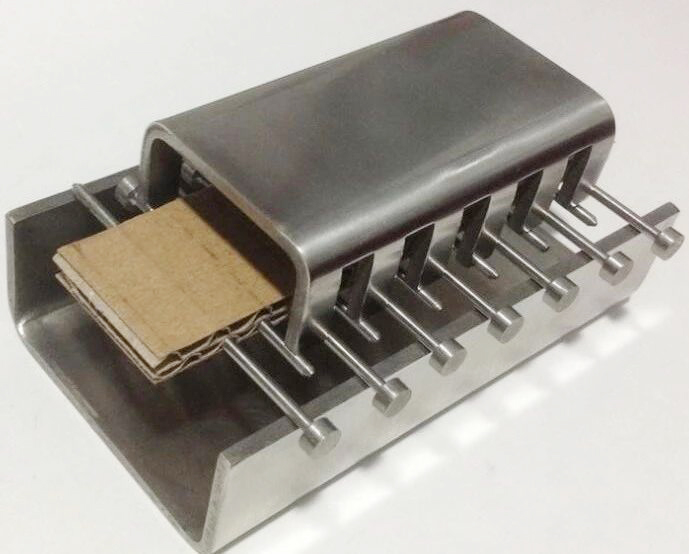

લહેરિયું કાર્ડબોર્ડની જાડાઈ કાર્ટનની સંકુચિત શક્તિ પર મોટો પ્રભાવ પાડે છે. ઉત્પાદન પ્રક્રિયા દરમિયાન, કોરુગેટિંગ રોલર્સ ગંભીર રીતે ઘસાઈ જાય છે, જેના પરિણામે કાર્ટનની જાડાઈમાં ઘટાડો થાય છે, અને કાર્ટનની સંકુચિત શક્તિમાં ઘટાડો થાય છે, જેના પરિણામે કાર્ટનના તૂટવાના દરમાં વધારો થાય છે.

3. લહેરિયુંનું વિરૂપતા ઘટાડવું

સૌ પ્રથમ, બેઝ પેપરની ગુણવત્તાને નિયંત્રિત કરવી જરૂરી છે, ખાસ કરીને ભૌતિક સૂચકાંકો જેમ કે રિંગ ક્રશ સ્ટ્રેન્થ અને લહેરિયું માધ્યમ કાગળની ભેજ. બીજું, લહેરિયું કાર્ડબોર્ડ પ્રક્રિયાનો અભ્યાસ લહેરિયું રોલર્સના ઘસારો અને લહેરિયું રોલર્સ વચ્ચેના અપૂરતા દબાણ જેવા પરિબળોને કારણે થતા લહેરિયું વિકૃતિને બદલવા માટે કરવામાં આવે છે. ત્રીજું, કાર્ટન ઉત્પાદન પ્રક્રિયામાં સુધારો કરો, કાર્ટન મશીનના પેપર ફીડ રોલર્સ વચ્ચેના અંતરને સમાયોજિત કરો, અને લહેરિયું વિકૃતિ ઘટાડવા માટે કાર્ટન પ્રિન્ટિંગને ફ્લેક્સગ્રાફિક પ્રિન્ટિંગમાં બદલો. તે જ સમયે, આપણે કાર્ટનના પરિવહન પર પણ ધ્યાન આપવું જોઈએ, અને ઓઇલક્લોથ અને દોરડાના બંડલિંગ અને સ્ટીવેડોર્સને કચડી નાખવાથી થતા લહેરિયું વિકૃતિને ઘટાડવા માટે કાર્ટનના પરિવહન માટે વાનનો ઉપયોગ કરવાનો પ્રયાસ કરવો જોઈએ.

૪. લહેરિયું કાર્ડબોર્ડના સ્તરોની યોગ્ય સંખ્યા ડિઝાઇન કરો

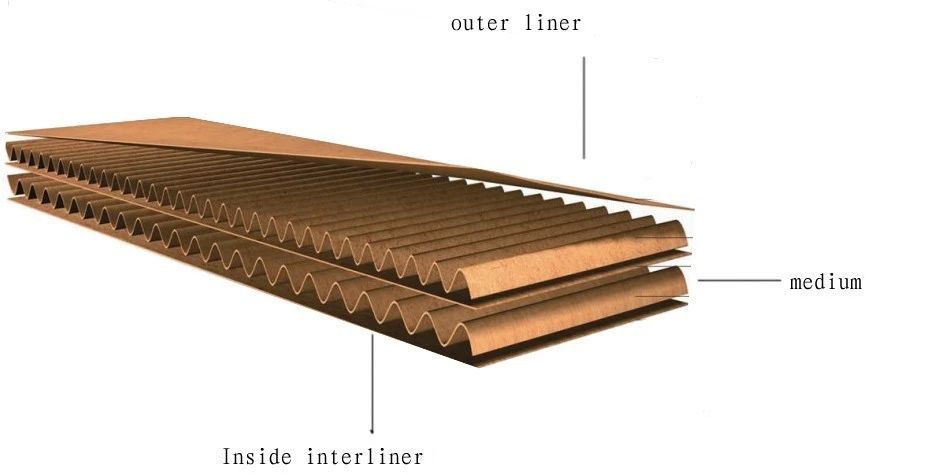

લહેરિયું કાર્ડબોર્ડને સામગ્રીના સ્તરોની સંખ્યા અનુસાર એક સ્તર, ત્રણ સ્તર, પાંચ સ્તર અને સાત સ્તરોમાં વિભાજિત કરી શકાય છે. જેમ જેમ સ્તરોની સંખ્યા વધે છે, તેમ તેમ તેમાં સંકુચિત શક્તિ અને સ્ટેકીંગ શક્તિ વધુ હોય છે. તેથી, તેને ઉત્પાદનની લાક્ષણિકતાઓ, પર્યાવરણીય પરિમાણો અને ગ્રાહક જરૂરિયાતો અનુસાર પસંદ કરી શકાય છે.

5. લહેરિયું બોક્સની છાલની મજબૂતાઈના નિયંત્રણને મજબૂત બનાવો

કાર્ટનના કોરુગેટેડ કોર પેપર અને ફેસ પેપર અથવા આંતરિક કાગળ વચ્ચેની બોન્ડિંગ સ્ટ્રેન્થને પરીક્ષણ સાધનો દ્વારા નિયંત્રિત કરી શકાય છે. જો છાલની મજબૂતાઈ પ્રમાણભૂત આવશ્યકતાઓને પૂર્ણ કરતી નથી, તો તેનું કારણ શોધો. સપ્લાયર્સે કાર્ટનના કાચા માલના નિરીક્ષણને મજબૂત બનાવવાની જરૂર છે, અને કાગળની કડકતા અને ભેજનું પ્રમાણ સંબંધિત રાષ્ટ્રીય ધોરણોને પૂર્ણ કરવું જોઈએ. અને રાષ્ટ્રીય ધોરણ દ્વારા જરૂરી છાલની મજબૂતાઈ પ્રાપ્ત કરવા માટે એડહેસિવની ગુણવત્તામાં સુધારો કરીને, સાધનોમાં સુધારો કરીને, વગેરે.

6. કાર્ટન પેટર્નની વાજબી ડિઝાઇન

કાર્ટનમાં ફુલ-પેજ પ્રિન્ટિંગ અને હોરીઝોન્ટલ સ્ટ્રીપ પ્રિન્ટિંગ ટાળવાનો પ્રયાસ કરવો જોઈએ, ખાસ કરીને બોક્સની સપાટીના મધ્યમાં આડી પ્રિન્ટિંગ, કારણ કે તેનું કાર્ય આડી દબાણ રેખા જેવું જ છે, અને પ્રિન્ટિંગ દબાણ લહેરિયુંને કચડી નાખશે. કાર્ટનની બોક્સ સપાટી પર ડિઝાઇન છાપતી વખતે, રંગ રજિસ્ટરની સંખ્યા ઓછી કરવી જરૂરી છે. સામાન્ય રીતે, સિંગલ-કલર પ્રિન્ટિંગ પછી, કાર્ટનની સંકુચિત શક્તિ 6%-12% ઘટી જાય છે, જ્યારે ત્રણ-કલર પ્રિન્ટિંગ પછી, તે 17%-20% ઘટી જશે.

7. યોગ્ય કાગળના નિયમો નક્કી કરો

કાર્ટન પેપરની ચોક્કસ ડિઝાઇન પ્રક્રિયામાં, યોગ્ય બેઝ પેપર યોગ્ય રીતે પસંદ કરવું જોઈએ. કાચા માલની ગુણવત્તા એ લહેરિયું કાર્ટનની સંકુચિત શક્તિ નક્કી કરતું મુખ્ય પરિબળ છે. સામાન્ય રીતે, લહેરિયું બોક્સની સંકુચિત શક્તિ બેઝ પેપરના જથ્થાત્મક, કડકતા, જડતા, ટ્રાંસવર્સ રિંગ સંકુચિત શક્તિ અને અન્ય સૂચકોના સીધા પ્રમાણસર હોય છે; તે ભેજના પ્રમાણના વિપરીત પ્રમાણસર હોય છે. વધુમાં, કાર્ટનની સંકુચિત શક્તિ પર બેઝ પેપરના દેખાવની ગુણવત્તાના પ્રભાવને અવગણી શકાય નહીં.

તેથી, પૂરતી સંકુચિત શક્તિ સુનિશ્ચિત કરવા માટે, સૌ પ્રથમ, ઉચ્ચ-ગુણવત્તાવાળા કાચી સામગ્રી પસંદ કરવી આવશ્યક છે. જો કે, કાર્ટન માટે વપરાતા કાગળને ડિઝાઇન કરતી વખતે, કાગળનું વજન અને ગ્રેડ આંધળું ન વધારશો અને કાર્ડબોર્ડનું કુલ વજન વધારશો નહીં. હકીકતમાં, લહેરિયું બોક્સની સંકુચિત શક્તિ ફેસ પેપર અને લહેરિયું માધ્યમ કાગળની રિંગ સંકુચિત શક્તિની સંયુક્ત અસર પર આધારિત છે. લહેરિયું માધ્યમની મજબૂતાઈ પર વધુ અસર પડે છે, તેથી મજબૂતાઈ અથવા આર્થિક વિચારણાઓની દ્રષ્ટિએ, લહેરિયું માધ્યમ ગ્રેડના પ્રદર્શનમાં સુધારો કરવાની અસર સપાટીના કાગળ ગ્રેડને સુધારવા કરતાં વધુ સારી છે, અને તે ઘણી વધુ આર્થિક છે. કાર્ટનમાં વપરાતા કાગળને સ્થળ પર નિરીક્ષણ માટે સપ્લાયર પાસે જઈને, બેઝ પેપરના નમૂના લઈને અને ખૂણા કાપવા અને ખરાબ થવાથી બચવા માટે બેઝ પેપરના સૂચકાંકોની શ્રેણી માપીને નિયંત્રિત કરવું શક્ય છે.

8. સુધારેલ શિપિંગ

કોમોડિટી પરિવહન અને હેન્ડલિંગની આવર્તન ઘટાડો, નજીકમાં ડિલિવરીની પદ્ધતિ અપનાવો, અને હેન્ડલિંગ પદ્ધતિમાં સુધારો કરો (પાવડાના હેન્ડલિંગનો ઉપયોગ કરવાની ભલામણ કરવામાં આવે છે); પોર્ટરો વગેરેને શિક્ષિત કરો, તેમની ગુણવત્તા જાગૃતિમાં સુધારો કરો, અને રફ લોડિંગ અને અનલોડિંગ અટકાવો; લોડિંગ અને ટ્રાન્સપોર્ટ કરતી વખતે વરસાદ અને ભેજ પર ધ્યાન આપો, બંધન ખૂબ કડક ન હોઈ શકે, વગેરે.

9. ડીલર વેરહાઉસના સંચાલનને મજબૂત બનાવો

વેચાતા ઉત્પાદનો માટે પહેલા-આવ-પહેલા-બહારના સિદ્ધાંતનું પાલન કરવું જોઈએ, સ્ટેક કરેલા સ્તરોની સંખ્યા ખૂબ વધારે ન હોવી જોઈએ, વેરહાઉસ ખૂબ ભેજવાળું ન હોવું જોઈએ, અને તેને સૂકું અને હવાની અવરજવરવાળું રાખવું જોઈએ.

પોસ્ટ સમય: ફેબ્રુઆરી-૦૭-૨૦૨૩